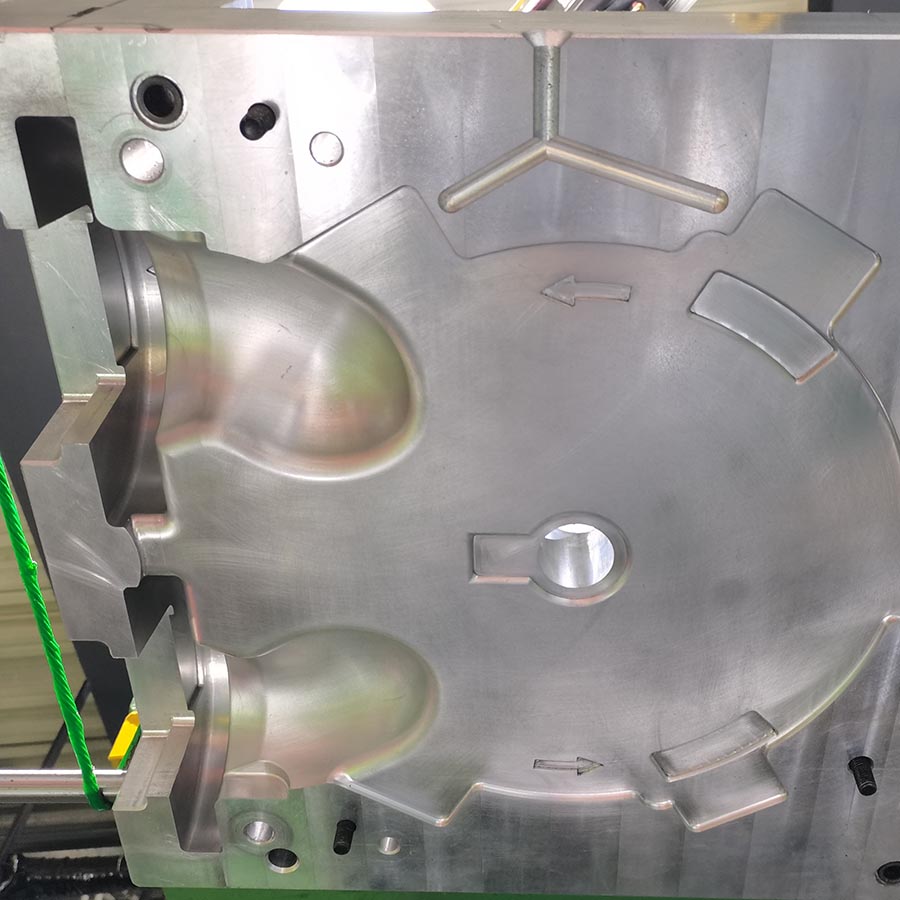

OEM бажы дат баспас болоттон жасалган куюлган жоголгон мом салым куюу менен өндүрүлгөн жанаCNC иштетүү кызматтары. AISI 316 / CF8M дат баспас болоттон жасалган дат баспас болоттон жасалган насостун корпусун же дат басууга каршы жакшы иштешине байланыштуу акыркы капкагын өндүрүү үчүн кеңири колдонулат.

Дат баспас болоттон жасалган хромдун минималдуу курамы 10,5%ды түзөт, бул дат басуучу суюк чөйрөгө жана кычкылданууга туруктуураак кылат. Ал жогорку коррозияга туруктуу жана эскирүүгө туруштук берет, мыкты иштетилүүнү камсыз кылат жана өзүнүн эстетикалык көрүнүшү менен белгилүү. Дат баспас болоттон жасалган инвестициялык куюу суюк чөйрөдө жана 1200°F (650°C) төмөн бууларда колдонулганда "коррозияга туруктуу" жана бул температурадан жогору колдонулганда "ысыкка чыдамдуу".

Ар кандай никель-базалык же дат баспас болоттон жасалган инвестициялык куюунун негизги эритме элементтери хром, никель жана молибден (же "молия") болуп саналат. Бул үч компонент куюунун бүртүкчөлөрүнүн түзүлүшүн жана механикалык касиеттерин аныктайт жана куюунун ысыкка, эскирүү жана коррозияга каршы күрөшүү жөндөмүндө маанилүү роль ойнойт.

Биздин куюучу завод чыгара алатбажы дат баспас болоттон жасалган инвестициялык куюусиздин так дизайн өзгөчөлүктөрүнө дал келет. Ондогон граммдан ондогон килограммга чейин же андан көп бөлүктөрү үчүн биз катуу толеранттуулуктарды жана бөлүктүн кайталанмалыгын камсыздайбыз.

Адатта, дат баспас болоттон куюлган болушу керекинвестициялык так куюу процессибайланыш катары кремний диоксиди менен. Дат баспас болоттон жасалган кремний диоксиди куймалары тактык бетинин жана аткаруунун өтө жогорку даражасына ээ.

Уникалдуу физикалык касиеттеринен улам, дат баспас болоттон жасалган куюулар кеңири чөйрөдө, өзгөчө катаал чөйрөдө популярдуу. Дат баспас болоттон жасалган инвестициялык куюулардын жалпы рынокторуна мунай жана газ, суюктук энергия, транспорт, гидротехникалык системалар, тамак-аш өнөр жайы, аппараттык жана кулпулар, айыл чарбасы... ж.б.у.с.

▶ мүмкүнчүлүктөрүИнвестициялык куюу фабрикасы

• Макс өлчөмү: 1000 мм × 800 мм × 500 мм

• Салмагы: 0,5 кг - 100 кг

• Жылдык кубаттуулугу: 2000 тонна

• Shell Building үчүн байланыш материалдар: Silica Sol, суу айнек жана алардын аралашмасы.

• Толеранттуулуктар: Сурам боюнча.

▶ Инвестициялык кастингдин негизги процесси

• Үлгүлөр жана инструменттердин дизайны → Металл калыптарын жасоо → Момду инъекциялоо → Шламды чогултуу → Корпус куруу → Де-векс → Химиялык составды талдоо → Эрүү жана куюу → Тазалоо, майдалоо жана жардыруу → Ташуу үчүн кайра иштетүү же таңгактоо

▶ Кантип текшеребизЖоголгон мом куюу

• Спектрографиялык жана кол менен сандык анализ

• Металлографиялык анализ

• Brinell, Rockwell жана Vickers катуулугун текшерүү

• Механикалык менчикти талдоо

• Төмөн жана нормалдуу температуранын таасирин сыноо

• Тазалык текшерүү

• UT, MT жана RT инспекциясы

▶ Пост-кастинг процесси

• Чачтарды тазалоо жана тазалоо

• Атылган жардыруу / кум менен тегиздөө

• Жылуулук менен дарылоо: нормалдаштыруу, өчүрүү, жылуулоо, карбюризация, азоттоо

• Беттик тазалоо: пассивация, аноддоштуруу, электропластика, ысык цинк менен жабуу, цинк менен жабуу, никель менен жабуу, жылтыратуу, электро-жылтыруу, сырдоо, GeoMet, Zintec.

• Machining: Токарлык, фрезерлөө, токарь, бургулоо, Хондалоо, майдалоо.

▶ Инвестициялык кастинг процессинин артыкчылыктары:

• Мыкты жана жылмакай бети

• Катуу өлчөмдүү сабырдуулук.

• Дизайн ийкемдүүлүгү менен татаал жана татаал формалар

• Жука дубалдарды куюу мүмкүнчүлүгү, ошондуктан жеңилирээк куюучу компонент

• Куйма металлдардын жана эритмелердин кеңири тандоосу (кара жана түстүү)

• Формаларды долбоорлоодо долбоор талап кылынбайт.

• Экинчилик иштетүүгө муктаждыкты азайтыңыз.

• Материалдык калдыктар аз.