А өндүрүү үчүн ар кандай өндүрүш процесстери баратайын металл бөлүгү. Ар биринин өзүнүн артыкчылыктары жана кемчиликтери бар. Процессти тандоого таасир эткен кээ бир маанилүү факторлор төмөнкүлөрдү камтыйт:

- керектүү материалдын саны

- металл бөлүгүнүн дизайны

- Талап кылынган толеранттуулуктар

- Металлдын спецификациясы

- Беттик бүтүрүү талап кылынат

- Инструменттердин чыгымдары

- Технологиялык чыгымдарга каршы иштетүүнүн экономикасы

- жеткирүү талаптары

Кастинг

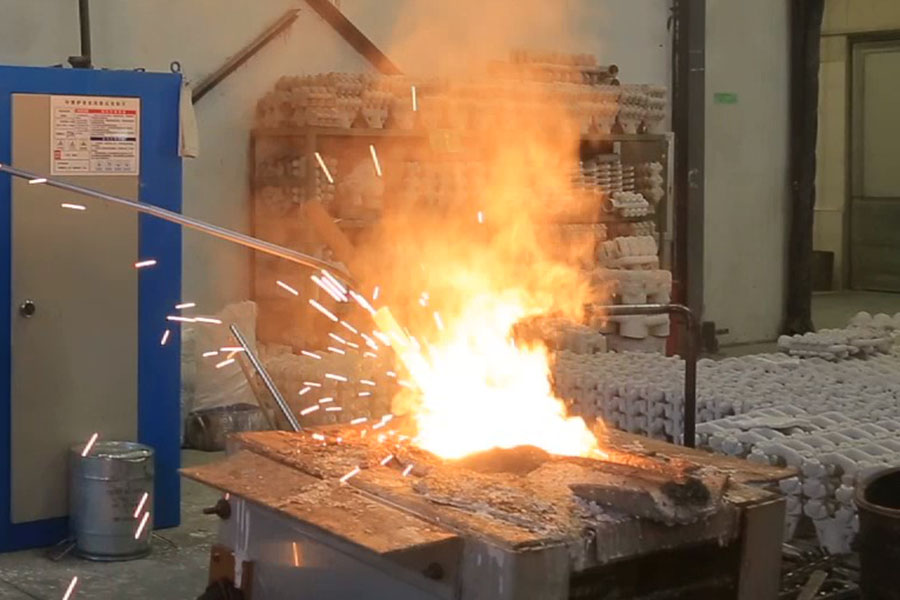

Куюу процесси эритилген металлды каалаган формадагы көңдөйү бар калыпка куюудан же инъекциядан турат.кастингдер. Металл куюу процесстерин калыптын түрү боюнча же калыпты суюк металл менен толтуруу үчүн колдонулган басым боюнча классификациялоого болот. Эгерде калыптын түрү боюнча, куюу процессин кум куюуга, инвестициялык куюуга жана металлды куюуга классификациялоого болот; ал эми калыпты толтуруу үчүн колдонулган басым боюнча, куюу процессин гравитациялык куюуга, төмөнкү басымдагы куюуга жана жогорку басымдуу куюуга бөлүүгө болот.

Кастингдин негиздери

Куюу - бул катуулануу процесси. Демек, микроструктураны дан структурасы, фазалык трансформациялар жана жаан-чачын сыяктуу кылдат жөнгө салууга болот. Бирок, кичирейүү, жаракалар жана сегрегация сыяктуу кемчиликтер да катуулануу менен тыгыз байланышта. Бул кемчиликтер механикалык касиеттерин төмөндөтүшү мүмкүн. Калдык стресстерди азайтуу жана механикалык касиеттерин оптималдаштыруу үчүн көбүнчө кийинки жылуулук дарылоо талап кылынат.

Кастингдин артыкчылыктары:

- Чоң жана татаал металл куюу буюмдары оңой.

- Өндүрүштүн жогорку ылдамдыгы, өзгөчө автоматтык калыптоо линиясы менен.

- Дизайн ийкемдүүлүгү жеткиликтүү жана ылайыктуу.

- Ар түрдүү металл жеткиликтүү: боз темир, ийкемдүү темир, көмүртек болот, эритме болот,дат баспаган болот, алюминий эритмеси, жез, коло жана цинк эритмеси.

Кастингдин кемчиликтери:

- куймалардын ичиндеги кемчиликтер

- Кичирейтүү көзөнөктүүлүгү

- Металлдык проекциялар

- Жарыктар, ысык жыртылуу, муздак жабуулар

- Лаптар, оксиддер

- Мисрундар, көлөмү жетишсиз

- кошуулар

- Процессти жакын контролдоону жана текшерүүнү талап кылат (көңдөйлүүлүк пайда болушу мүмкүн)

Согуу

Согуу бул өндүрүш процесси, анда металл пластикалык деформация менен чоң басымдын астында жогорку бекем бөлүккө айландырылат. Эгерде согуу калыптары колдонулса, анда согуу процесси ачык калыпка жана жакын согууга бөлүнөт. Бирок, эгерде согулган металлдын жана эритмесинин согулганга чейинки температурасы боюнча, согуу процессин муздак согуу, жылуу согуу жана ысык согуу деп бөлүүгө болот.

Согуунун негиздери

Согуу же муздак калыптандыруу - бул металл түзүүчү процесстер. Эч кандай эрүү жана натыйжада катуулануу жок. Пластикалык деформация дислокациялардын санынын көбөйүшүнө алып келет, бул ички стресстин жогорку абалына алып келет. Чынында эле, штаммдын катуулашы дислокациялардын башка дислокациялар жана башка тоскоолдуктар (мисалы, дан чектери) менен өз ара аракеттенүүсүнө байланыштуу. Ошол эле учурда металлды пластикалык иштетүүдөн кийин баштапкы кристаллдардын (дендриттер) формасы өзгөрөт.

Согуунун артыкчылыктары:

- Жакшы механикалык касиеттери (чыгарма күчү, ийкемдүүлүк, катуулугу)

- Ишенимдүүлүк (критикалык бөлүктөр үчүн колдонулат)

- Суюк металлды тазалоо

Согуунун кемчиликтери:

- Толбой өл

- Ийгиликсиздик

- Үстүнөн кесилген же өзөктүү бөлүктөр талап кылынганда, форма чектелген

- Жалпы чыгым адатта кастингден жогору

- Көп учурда бир нече кадам талап кылынат

Биз ысык жумушту муздак жумуштан айырмалай алабыз. Ысык иштөө кайра кристаллдашуу температурасынан жогору жүргүзүлөт; анын астында муздак иштетүү жүргүзүлөт. Ыстык иштөөдө штаммдын катуулануусу жана бурмаланган дан структурасы рекристаллизациянын натыйжасында жаңы штаммсыз бүртүкчөлөрдүн пайда болушу менен абдан тез жоюлат. Ысык жумушчу температурада тез диффузия преформаны гомогенизациялоого жардам берет. Баштапкы көзөнөктүүлүгү да бир кыйла азайтылышы мүмкүн, акыры толугу менен айыгат. Металлургиялык кубулуштар, мисалы, штаммдын катуулашы жана кайра кристаллдашуу маанилүү, анткени структурадагы бул өзгөрүүлөр куюлган абалга караганда ийкемдүүлүктүн жана катуулуктун жогорулашына алып келет.

Маанилүү нерсени эстен чыгарбоо керек, материалдардын сапаты жана жылуулук менен иштетүү кээ бир учурларда куюу менен согуу ортосундагы айырмага караганда маанилүү фактор болушу мүмкүн.

Посттун убактысы: 24-февраль, 2021-жыл