Коррекциялоо же ректификация деп да белгилүү болгон куймаларды түздөө, куюлган металл бөлүктөрүнүн так өлчөмдүү спецификацияларга жана структуралык бүтүндүгүн камсыз кылуу үчүн өндүрүш процессиндеги маанилүү кадам болуп саналат.

Түздөө ыкмалары

Куймаларды түздөө үчүн колдонулган бир нече ыкмалар бар, алардын ар бири ар кандай материалдардын түрлөрүнө жана куюу формаларына ылайыктуу. негизги ыкмалары болуп төмөнкүлөр саналат:

Механикалык түздөө: Бул механикалык аспаптарды жана машиналарды колдонуу менен тышкы күчтөрдү колдонууну камтыйт. Басуу, ийүү, балка чабуу сыяктуу ыкмалар кеңири таралган. Механикалык түздөө чоң жана бышык куюу үчүн өзгөчө натыйжалуу.

Термикалык түздөө: Бул ыкмада жылуулук куюунун белгилүү бир жерлерине жылуулук кеңейүү же жыйрылуу үчүн колдонулат, ошентип бурмалоолорду оңдоо. Бул ыкма механикалык стресс астында жарылууга же сынууга дуушар болгон куймалар үчүн пайдалуу.

Гидравликалык түздөө: Гидравликалык пресстерди колдонуу менен, бул ыкма куймаларды түздөө үчүн башкарылуучу басымды колдонот. Ал жогорку тактыкты сунуштайт жана кылдат мамилени талап кылган назик жана татаал формаларга ылайыктуу.

Комбинациялоо методдору: Көбүнчө механикалык жана термикалык түздөөнүн айкалышы каалаган натыйжаларга жетишүү үчүн колдонулат, өзгөчө татаал геометриялык жана ар түрдүү материалдык касиеттери бар куюуларда.

Түздөөчү жабдууларды классификациялоо жана тандоо

Түздөөчү жабдууларды тандоо бир нече факторлордон көз каранды, анын ичинде куюунун түрү, материалдын касиеттери жана деформациянын көлөмү. жабдуулардын негизги түрлөрү болуп төмөнкүлөр саналат:

Кол менен түздөөчү куралдар: Балка, дөңсөөлөр жана кол пресстери сыяктуу жөнөкөй куралдар кичинекей же кичине оңдоолор үчүн колдонулат. Алар так натыйжаларга жетишүү үчүн тажрыйбалуу операторлорду талап кылат.

Механикалык пресстер: Аларга алмаштыргыч пресстер, бурама пресстер жана эксцентрик пресстер кирет. Алар орто жана чоң куюу үчүн ылайыктуу жана ырааттуу күч колдонууну камсыз кылат. Механикалык пресстер ишенимдүүлүгү жана иштөө жеңилдиги үчүн тандалат.

Гидропресстер: Бул пресстер жогорку күч мүмкүнчүлүктөрүн жана басымды колдонууну так көзөмөлдөөнү сунуштайт. Алар чоң, оор жана татаал куймаларды түздөө үчүн идеалдуу. Гидравликалык пресстер ар кандай формаларды жана өлчөмдөрдү жайгаштыруу үчүн ар кандай калыптар жана арматуралар менен жабдылышы мүмкүн.

Жылуулук менен дарылоо мештери: Термикалык түздөөдө колдонулуучу бул мештер стресстен арылуу жана деформацияларды оңдоо үчүн куймаларды контролдонуучу жылытууга мүмкүндүк берет. Алар механикалык күчкө туруштук бере албаган куюулар үчүн зарыл.

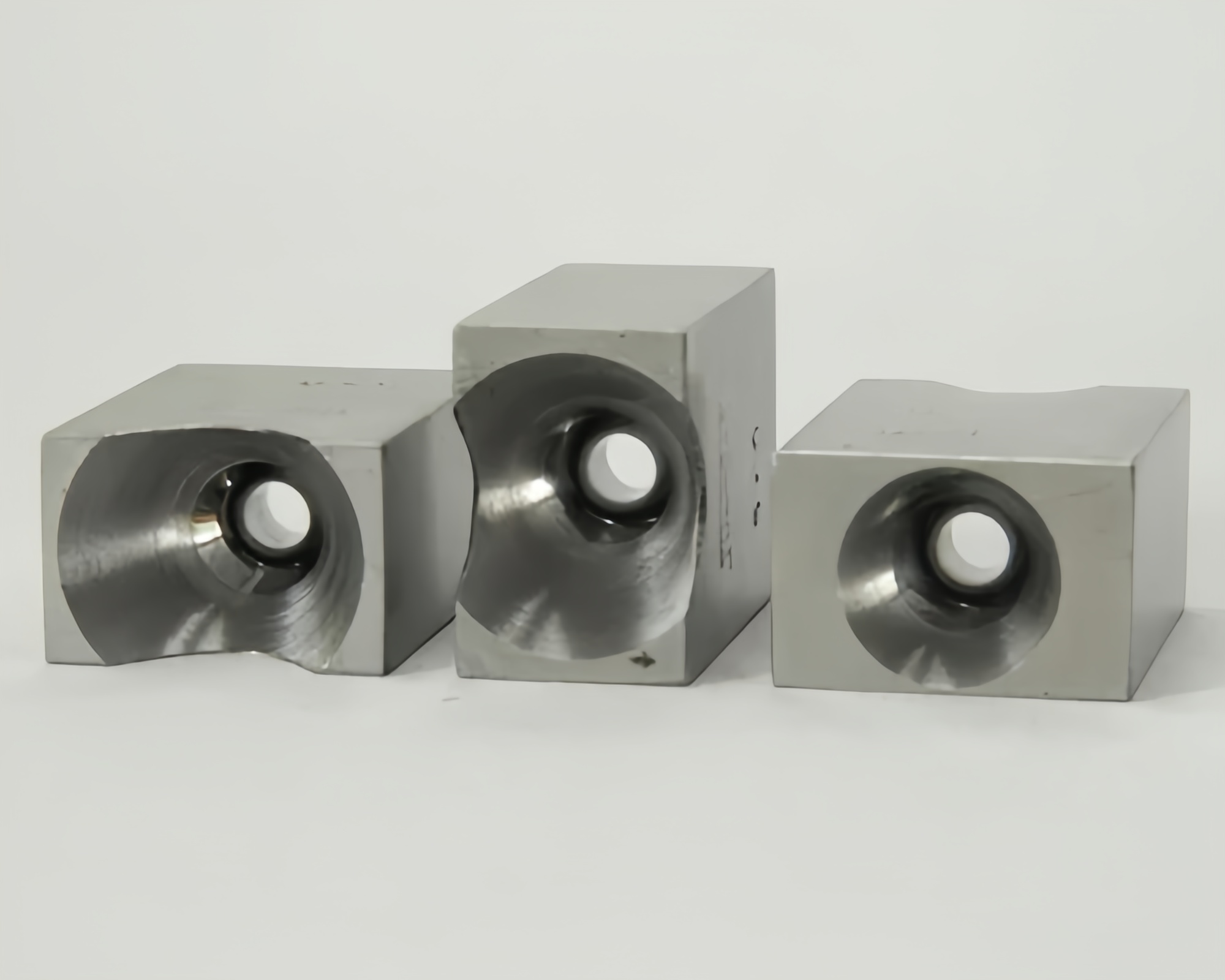

Түздөөчү өлүктөр

Түздөөчү штамптар, ошондой эле коррекциялоочу штамптар деп аталат, деформацияланган куюмалардын формасын так өзгөртүү үчүн пресстер менен бирдикте колдонулуучу атайын жасалган шаймандар. Алар функцияларына жана колдонулган кастинг түрүнө жараша категорияларга бөлүнөт:

Flat Dies: Булар жалпак беттерди жана четтерди түздөө үчүн колдонулат. Алардын дизайны жөнөкөй, бирок тегиздик бурмалоолорду оңдоо үчүн эффективдүү.

Түзүүчү өлүктөр: Куюунун контуруна дал келүү үчүн иштелип чыккан бул калыптар татаал формаларды жана ийри сызыктарды оңдоо үчүн колдонулат. Алар атайын куюу конструкциялары үчүн атайын жасалган жана түздөөнүн тактыгын камсыз кылат.

Колдоо өлөт: Бул калыптар түздөө процессинде куюуга колдоо жана турукташтыруу менен камсыз кылат. Алар коррекциялоо учурунда кошумча деформациялардын же бузулуунун алдын алууда өтө маанилүү.

Каалаган натыйжаларга жетүү үчүн түздөөчү өлүктү тандоо маанилүү. Ал кастингге дал келиши керек'с геометрия жана бурмалоо мүнөзү андан ары стресс же зыян келтирбестен натыйжалуу түзөтүүнү камсыз кылуу үчүн.

Куюуларды түздөө металл тетиктеринин сапатын жана иштешин камсыз кылууда маанилүү процесс болуп саналат. Тийиштүү ыкмаларды колдонуу, туура жабдууларды тандоо жана так түздөөчү штамптарды колдонуу менен өндүрүүчүлөр деформацияларды оңдоп, талап кылынган стандарттарга жооп берген куймаларды чыгара алышат. Бул акыркы продуктунун натыйжалуулугун гана жогорулатпастан, анын кызмат мөөнөтүн узартып, ишенимдүүлүгүн жана кардарлардын канааттануусун камсыз кылат.

Посттун убактысы: 2024-жылдын 18-октябрына чейин